紧固件热处理,是一个复杂的过程,有许多细节需要掌握。

今天,螺丝君,梳理一些常见的问题和答案,希望帮助了解相关基本概念。

1、紧固件为什么热处理?

我们可以把原因分成三大类:

1、提高零件强度;

2、提高表面硬度及强度;

3、提高可加工性和细化显微组织。

淬火、回火和等温淬火属于第一类,表面硬化属于第二类,工艺退火属于第三类。

2、紧固件的热处理方式一样吗?

不同材料的热处理机理,往往是不同的。例如,铝合金螺栓和合金钢紧固件的强化机制完全不同。

此外,使用相似材料的紧固件,也会根据不同需求进行不同的热处理。例如,自攻螺纹螺栓,很可能是表面硬化或淬火,普通钢制螺栓,是淬火和回火。

3、回火的重要性?

钢件淬火时,奥氏体晶体重排形成中心体四方马氏体晶体形态。当这种情况发生时,新的晶格会处于高度的应力中,钢材比热处理前更硬更强,但也更脆,由于太脆了,不能在某些类型的负载下服役,否则很可能很容易损坏。

所以,我们必须通过回火来改变这种情况。将零件重新引入炉子,炉子的温度设置在临界奥氏体转变温度以下指定的时间内。这样零件变得不那么脆了,但也失去了一些硬度。

适当的回火温度和回火时间,是热处理企业必须控制的两个重要参数。

如果回火温度不够高,或者零件在那个温度下加热的时间不够长,零件就会回火不够,这意味着它们仍然会有些脆。

4、什么是调质?

调质指的是淬火和回火的热处理工艺,也是大多数中等强度(8.8级)和高强度(10.9级、12.9级)紧固件的热处理工艺。

有三个比较关键重要的步骤:

紧固件被加热足够长的时间,以充分达到临界奥氏体化温度(这是钢将重新排列成表面中心立方晶体结构的奥氏体);

当完全转变为100%奥氏体时,零件在一种物质中淬火,将迅速降低其温度。使其转化成中心体四方马氏体组织。马氏体非常坚硬,但它也很脆弱;

零件淬火后太脆而不能投入使用。为了解决这个问题,第三步是将零件重新加热到略低于临界奥氏体转变温度的温度,并保持一段时间。这有缓解淬火冲击引起的晶格应力的作用,使零件不那么脆。

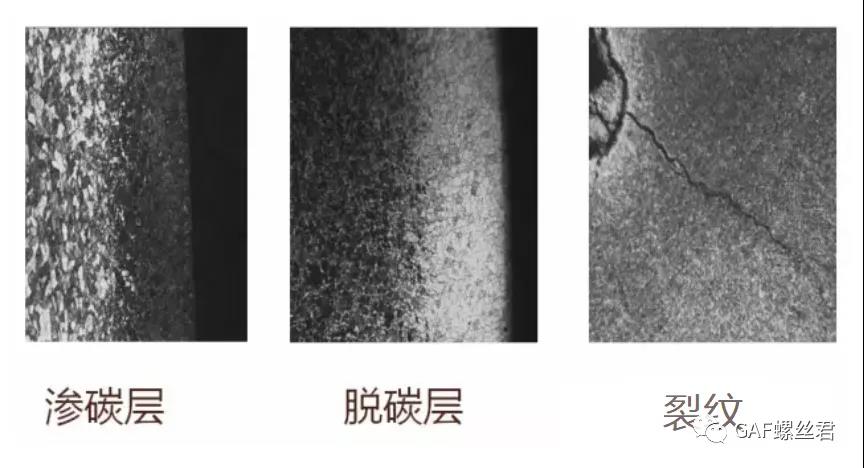

当钢被加热到高温时(例如奥氏体化)温度)时,原子被激发并四处运动。这意味着它们更容易与周围的物质发生反应,或大气中碳含量低于零件时,那么会导致零件脱碳。

暴露的零件时间越长或不平衡越严重,从零件中提取的碳就越多,这种情况是不期望得到的。可能会导致螺纹强度不够或表面更容易萌生疲劳裂纹。

当然,碳也可以向相反的方向流动。如果大气中碳的含量比零件多,碳会进入零件导致渗碳。

6、等温淬火是什么?

淬火和回火是用以形成马氏体。等温淬火是形成另一种又硬又强的贝氏体。在许多方面,等温淬火与淬火和回火相似,但有两个非常明显的区别。

等温淬火开始时是在奥氏体化温度下对零件进行足够长的时间的加热,使其结构完全转变为奥氏体。然后在液熔盐下保温一段时间,使零件转变为贝氏体,然后放置空气中冷却。

第二个显著区别是,与马氏体不同,贝氏体不需要回火,当完全转换时,这个过程就完成了。

7、等温淬火有优势吗?

等温淬火,适合于形状复杂,变形小,精度高,处理后具有高硬度和强韧性的工件,如齿轮,刀具、弹簧钢夹等。

8、感应淬火,它是如何应用在紧固件上的?

感应淬火,是唯一一种可以选择热处理部位的加工工艺。

使用感应加热线圈,使相应的区域在奥氏体化温度以上快速加热,而不是加热整个部分。

然后将零件淬火,选择性硬化加热区域。常用于某些自攻螺栓螺纹的尾部。

9、零件表面如何硬化?

表面硬化的方法主要有三种:

1、渗碳

2、氮化

3、碳氮共渗。

虽然这三种工艺中的任何一种都可以用于紧固件。

在渗碳条件下,零件在炉中的时间越长,渗碳层越深,表面越硬。

由于渗碳需要很长时间才能产生深层硬化,因此这一过程速度慢,很少用于像紧固件这样的批量产品中。

渗氮和渗碳一样,在表面形成了坚硬和坚固的氮化物。同样,这是一个缓慢的过程,很少使用紧固件。碳氮共渗更适用于紧固件的表面硬化。

热处理装置将游离氨注入奥氏体化炉的富碳气氛中,这些元素被吸收,并一起工作形成硬化表面,比只使用碳或氮更快。

10、去应力和退火有区别吗?

去应力在临界奥氏体化温度下加工零件。

因此,这种效果是为了减轻成形过程中留下的残余应力。

退火在奥氏体化温度以上进行,根据所采用的工艺,可以得到均匀、柔软、可成型的的珠光体组织。

11、淬火开裂的原因是什么?

淬火裂纹是围绕着淬火过程发生的一系列复杂事件的结果。

本质上,当钢材从奥氏体转变为马氏体时,由于原子重新排列进入新的晶格,会发生体积膨胀。当大直径零件(或截面面积大的零件)淬火时,进行由外向内(或芯)部转换,膨胀的芯部与已经膨胀的坚硬的外壳相互作用,产生残余应力。

如果产生的残余应力超过局部抗拉强度,则产生裂纹,可快速在整个零件蔓延,合金钢制造的零件,通常比普通碳素钢制造的零件更容易淬火开裂。